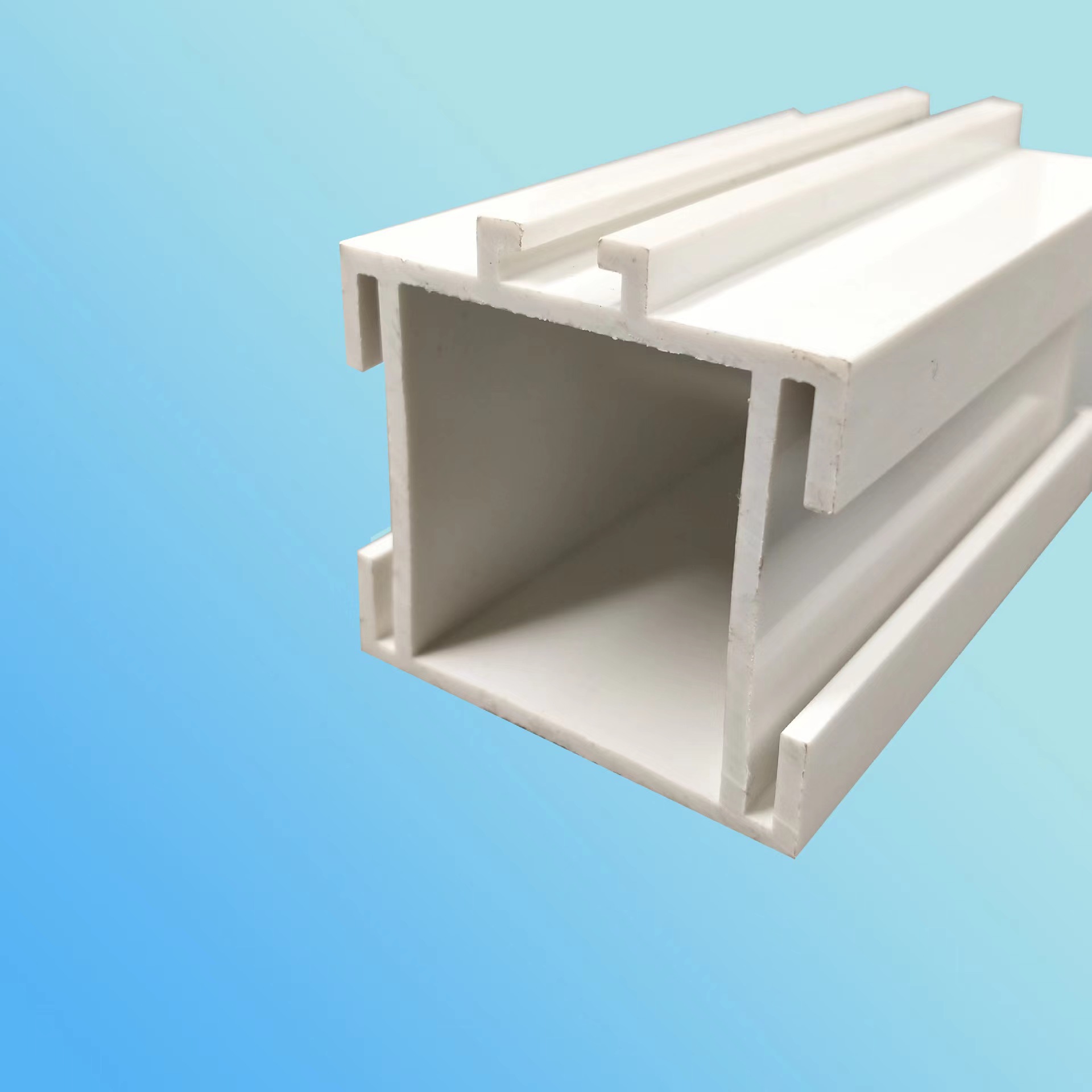

挤出塑胶模具是生产连续形状塑料型材的关键工具,其主要包括挤出机头、定型装置和牵引切割装置。挤出模具的设计需要综合考虑多方面因素,以确保生产出符合使用要求的塑料制品,与注塑模具相比更适合于生产长而连续的塑料制品。 挤出塑胶模具是一种专门用于塑料挤出成型过程的模具,它是生产具有连续形状塑料型材的关键工具。挤出成型是一种塑料加工方法,通过该方法可以连续生产出如塑料管材、棒材、片材、板材、异型材、电线电缆绝缘层等多种塑料制品。挤出模具安装在挤出机的前端,其核心作用是将加热熔融的塑料材料通过一个具有一定截面形状的开口(称为口模)强制挤出,从而形成连续的塑料型材。

挤出塑胶模具是一种专门用于塑料挤出成型过程的模具,它是生产具有连续形状塑料型材的关键工具。挤出成型是一种塑料加工方法,通过该方法可以连续生产出如塑料管材、棒材、片材、板材、异型材、电线电缆绝缘层等多种塑料制品。挤出模具安装在挤出机的前端,其核心作用是将加热熔融的塑料材料通过一个具有一定截面形状的开口(称为口模)强制挤出,从而形成连续的塑料型材。

挤出模具的主要组成部分包括: 1. 挤出机头:这是挤出成型的核心部件,塑料熔体在高压下通过机头被挤出,机头内部设计有流道,能够使熔体均匀分布并形成预期的截面形状。

1. 挤出机头:这是挤出成型的核心部件,塑料熔体在高压下通过机头被挤出,机头内部设计有流道,能够使熔体均匀分布并形成预期的截面形状。

2. 定型装置:挤出的塑料熔体离开机头后,需要通过定型模具或一系列的冷却装置迅速冷却定型,以确保制品保持稳定的尺寸和形状。

3. 牵引和切割装置:用于连续牵引已定型的塑料型材,并按照指定长度进行切割。 挤出模具的设计需考虑塑料材料的流动特性、冷却效率、制品的尺寸精度和表面质量等因素,确保生产出的塑料型材能满足使用要求。与注塑模具相比,挤出模具更适合生产长而连续的塑料制品,而注塑模具则更适合生产复杂的三维几何形状和较厚的塑料部件。

挤出模具的设计需考虑塑料材料的流动特性、冷却效率、制品的尺寸精度和表面质量等因素,确保生产出的塑料型材能满足使用要求。与注塑模具相比,挤出模具更适合生产长而连续的塑料制品,而注塑模具则更适合生产复杂的三维几何形状和较厚的塑料部件。

下一篇:塑料改性材料的优点有哪些海能塑业