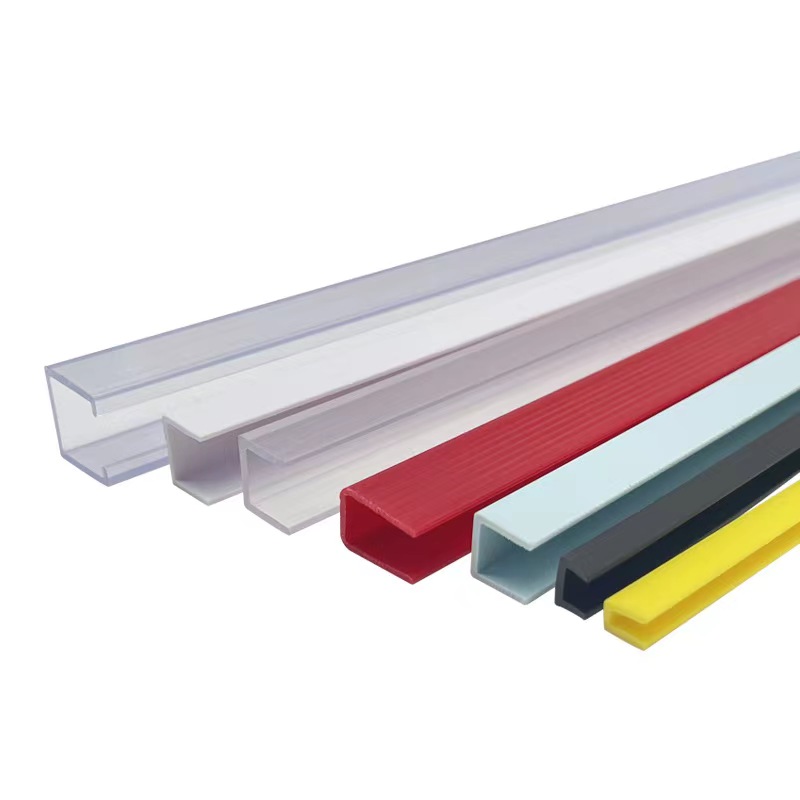

塑料挤出异型材成型是一种通过挤出法生产截面形状复杂、尺寸精度要求高的塑料制品的技术。这种工艺广泛应用于制造门窗框架、装饰线条、塑料角线、塑料槽等各类工业和民用异型材。 该工艺的基本过程包括以下几个步骤:首先将塑料粒子(如PVC、PE、PP等)加入挤出机料斗中;接着,原料在挤出机中通过加热和剪切力作用被熔化,形成熔融状态的塑料。然后,熔融的塑料在挤出机的压力作用下,通过特定的模具(口模)成型,模具的形状决定了最终产品的截面形状。成型后的塑料异型材离开模具后,通常需要通过水冷或风冷等方式快速冷却,使其固化定型。最后,冷却固化的塑料异型材根据需要的长度进行切割,如有需要还可进行印刷、涂层等后期处理。

该工艺的基本过程包括以下几个步骤:首先将塑料粒子(如PVC、PE、PP等)加入挤出机料斗中;接着,原料在挤出机中通过加热和剪切力作用被熔化,形成熔融状态的塑料。然后,熔融的塑料在挤出机的压力作用下,通过特定的模具(口模)成型,模具的形状决定了最终产品的截面形状。成型后的塑料异型材离开模具后,通常需要通过水冷或风冷等方式快速冷却,使其固化定型。最后,冷却固化的塑料异型材根据需要的长度进行切割,如有需要还可进行印刷、涂层等后期处理。 这种挤出成型工艺具有生产效率高、产品尺寸稳定、可连续自动化生产等优点,适合于大批量生产。在挤出成型过程中,对温度、压力、挤出速度等参数的控制至关重要,它们将直接影响产品的质量。同时,模具的设计和制造也是保证产品质量的关键因素之一。

这种挤出成型工艺具有生产效率高、产品尺寸稳定、可连续自动化生产等优点,适合于大批量生产。在挤出成型过程中,对温度、压力、挤出速度等参数的控制至关重要,它们将直接影响产品的质量。同时,模具的设计和制造也是保证产品质量的关键因素之一。

上一篇:塑料导轨的应用范围有哪些

下一篇:abs异型材产品的特性有哪些