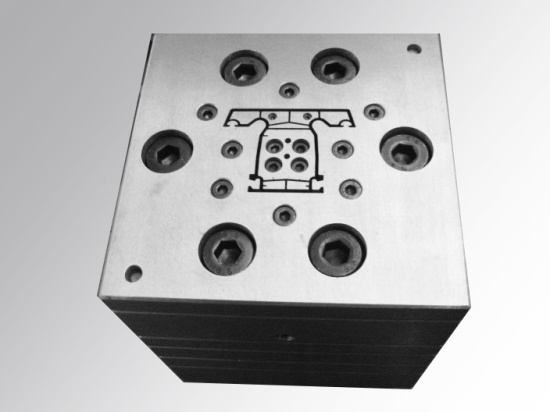

挤出模具口模是制造塑料或橡胶制品的关键组件,负责赋予挤出物以特定的横截面形状。口模通常由几个各司其职的几何区域构成,包括分配腔、引流道和成型段(模唇)。

分配腔的作用是将流入口模的聚合物熔体均匀地分配在整个横截面上,并接收由熔体输送设备出口送来的料流。引流道的作用是使聚合物熔体呈流线型地流入最终的口模出口,以确保熔体流动的均匀性。成型段(模唇)是赋予挤出物以适当横截面形状的部分,并消除在前两区所产生的不均匀流动。

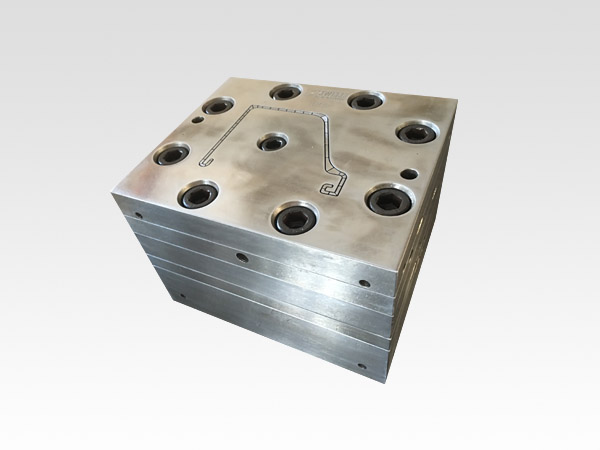

在挤出过程中,塑料或橡胶原料首先被加热并塑化,然后在螺杆的推动下通过口模。口模内部的流道设计、结构材料和温度控制均匀性是影响口模设计的主要因素。设计工程师需要在保证尺寸均匀性的前提下,尽可能提高产量,同时得到所需制品的形状。 口模的设计通常基于加工经验和理论分析相结合的方法。在设计前,需要计算流量分布、压力降和停留时间,并确定是否存在不稳定流动现象,以决定流道尺寸。此外,还需要根据制品的形状和尺寸、聚合物的热稳定性以及挤出生产线与口模的相对位置,选择口模的形式和结构。

口模的设计通常基于加工经验和理论分析相结合的方法。在设计前,需要计算流量分布、压力降和停留时间,并确定是否存在不稳定流动现象,以决定流道尺寸。此外,还需要根据制品的形状和尺寸、聚合物的热稳定性以及挤出生产线与口模的相对位置,选择口模的形式和结构。 口模设计的目标是在给定的尺寸均匀性限度内,以最高的可能产率得到所需制品的形状。尽管现代口模设计越来越依赖计算机辅助设计(CAD)和有限元分析(FEA)等先进技术,但对于某些复杂形状的口模,仍然需要依靠实践经验进行调整和优化。

口模设计的目标是在给定的尺寸均匀性限度内,以最高的可能产率得到所需制品的形状。尽管现代口模设计越来越依赖计算机辅助设计(CAD)和有限元分析(FEA)等先进技术,但对于某些复杂形状的口模,仍然需要依靠实践经验进行调整和优化。

上一篇:塑料型材挤出步骤是什么淄博海能