塑料型材挤出是一种重要的塑料加工技术,广泛应用于建筑、汽车、电子、包装等多个领域。其步骤涉及原料准备、设备调试、挤出成型、冷却定型、切割整理等多个环节。下面将详细介绍塑料型材挤出的具体步骤。

一、原料准备

塑料型材挤出的第一步是原料准备。原料的选择直接影响到产品的质量和性能。一般来说,常用的塑料原料包括聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)等。在选择原料时,需要考虑产品的用途、工作环境、使用寿命等因素,以确保产品能够满足使用要求。

原料准备还包括对原料的预处理。例如,对于某些含有水分的原料,需要进行干燥处理,以去除其中的水分,避免在挤出过程中产生气泡。此外,还需要对原料进行筛选和混合,以确保原料的均匀性和一致性。 二、设备调试

二、设备调试

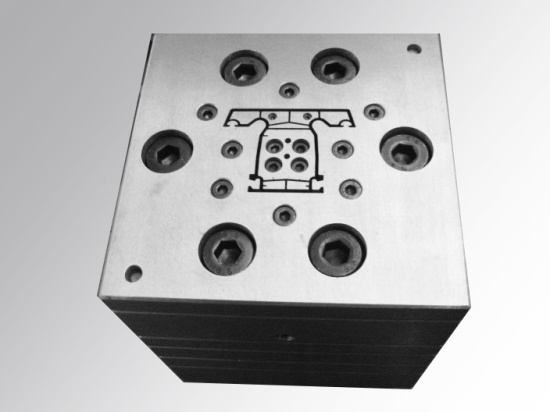

设备调试是塑料型材挤出的关键步骤之一。在挤出前,需要对挤出机、模具、冷却装置等设备进行全面的检查和调试。首先,要检查设备的电源、传动系统、加热系统等是否正常工作,以确保设备能够正常运行。其次,要根据产品要求选择合适的模具,并对其进行清洗和调试,以确保模具的精度和稳定性。最后,要对冷却装置进行检查和调试,以确保产品能够及时、有效地冷却和定型。 三、挤出成型

三、挤出成型

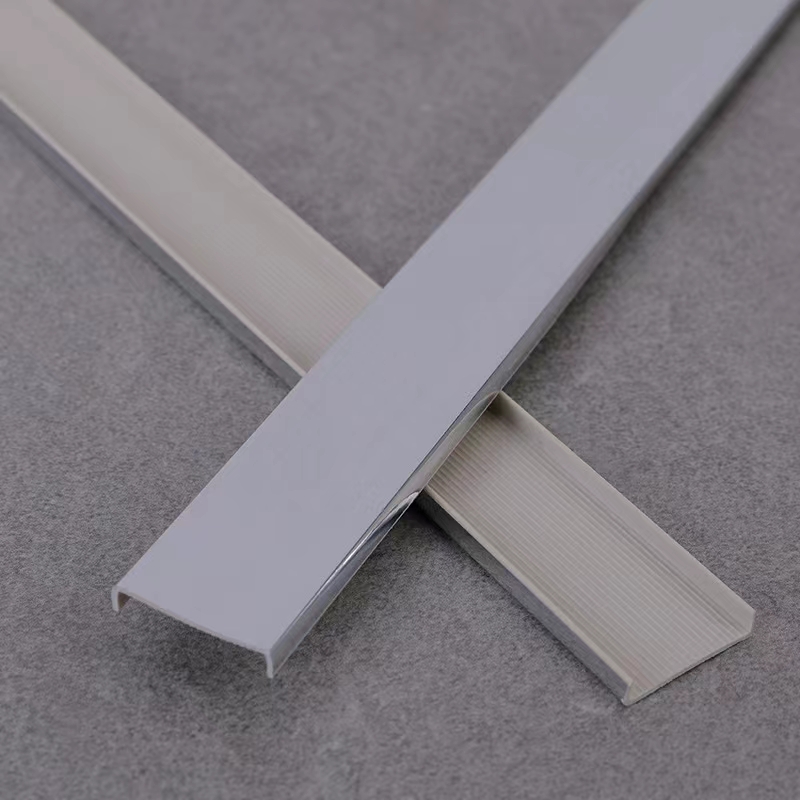

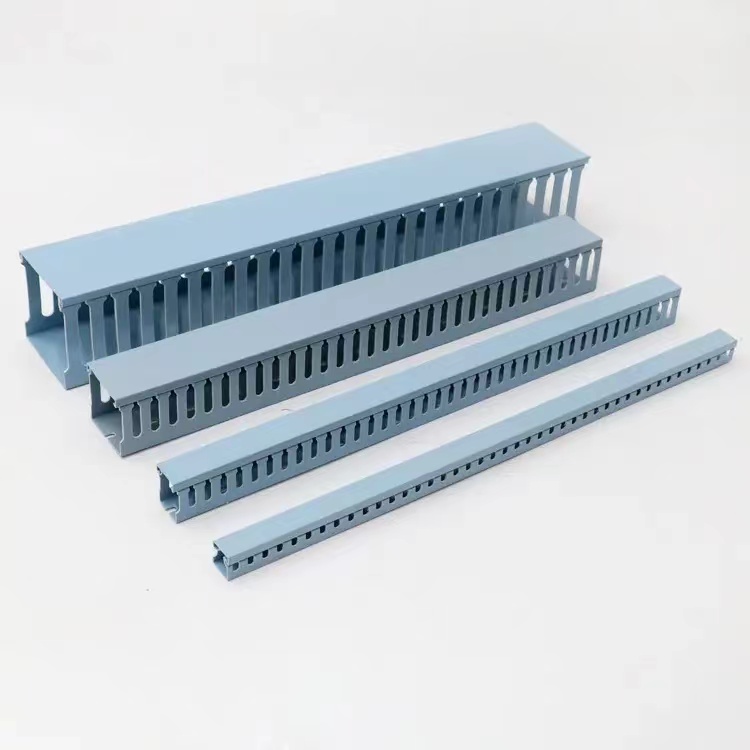

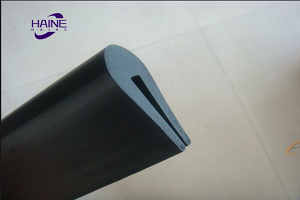

挤出成型是塑料型材挤出的核心步骤。在挤出过程中,原料通过挤出机的加热和加压作用,被塑化成熔融状态,并通过模具挤出成所需的型材形状。在挤出过程中,需要控制挤出机的温度、压力和速度等参数,以确保产品的质量和稳定性。同时,还需要注意原料的流动性和模具的磨损情况,及时调整设备参数和更换模具,以保证产品的连续生产。 四、冷却定型

四、冷却定型

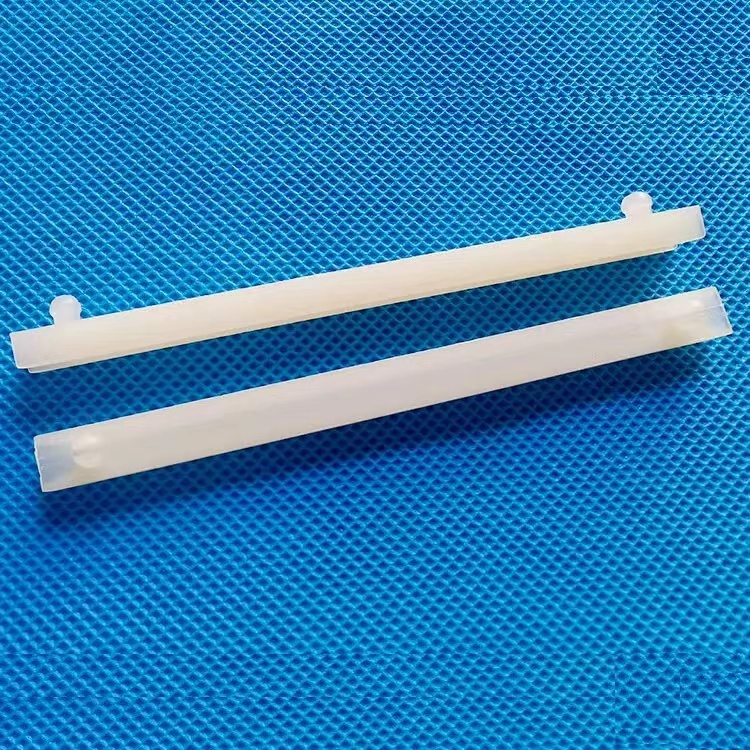

冷却定型是塑料型材挤出的重要步骤之一。在挤出成型后,产品需要经过冷却装置进行冷却和定型。冷却装置通常采用水冷却或风冷却的方式,通过降低产品的温度,使其迅速固化并保持所需的形状。在冷却过程中,需要控制冷却速度和水温等参数,以确保产品能够快速、均匀地冷却,避免产生变形和开裂等缺陷。 五、切割整理

五、切割整理

切割整理是塑料型材挤出的最后一步。在冷却定型后,产品需要进行切割和整理,以去除多余的部分和毛刺,使其符合使用要求。切割可以采用机械切割或激光切割等方式,根据产品的形状和尺寸选择合适的切割方式。在切割过程中,需要控制切割速度和精度等参数,以确保产品的切割质量和效率。整理则包括对产品进行清洁、分类和包装等步骤,以便于产品的存储和运输。 六、质量控制

六、质量控制

在塑料型材挤出的整个过程中,质量控制是至关重要的。通过对原料、设备、工艺和产品进行全面的质量控制,可以确保产品的质量和稳定性。质量控制包括原料的检验、设备的调试和维护、工艺参数的监控和调整、产品的检测和评估等多个方面。在质量控制过程中,需要建立完善的质量管理体系和检测手段,以提高产品的质量和竞争力。 七、环境保护与安全生产

七、环境保护与安全生产

塑料型材挤出过程中,需要注意环境保护和安全生产。在生产过程中,应遵守国家环保法规和标准,采取有效的环保措施,减少废气、废水和固体废物的排放。同时,还需要加强安全生产管理,确保设备的安全运行和人员的安全健康。通过加强环境保护和安全生产管理,可以实现可持续发展和企业的长期稳定发展。 综上所述,塑料型材挤出是一项复杂而重要的塑料加工技术。通过原料准备、设备调试、挤出成型、冷却定型、切割整理等多个步骤的协同作用,可以生产出高质量、高性能的塑料型材产品。在生产过程中,需要注意质量控制、环境保护和安全生产等方面的问题,以确保产品的质量和企业的可持续发展。

综上所述,塑料型材挤出是一项复杂而重要的塑料加工技术。通过原料准备、设备调试、挤出成型、冷却定型、切割整理等多个步骤的协同作用,可以生产出高质量、高性能的塑料型材产品。在生产过程中,需要注意质量控制、环境保护和安全生产等方面的问题,以确保产品的质量和企业的可持续发展。

上一篇:什么是非标定制工业型材

下一篇:挤出模具口模的原理是什么