挤出模具表面处理的关键技巧,包括选择合适的处理方法、预处理、电镀、氮化处理、涂层、抛光、冷却和润滑、质量检测等。通过这些技巧可以提高模具的性能和使用寿命,从而提高生产效率和产品质量。

以下是一些优化挤出模具表面的实用建议:

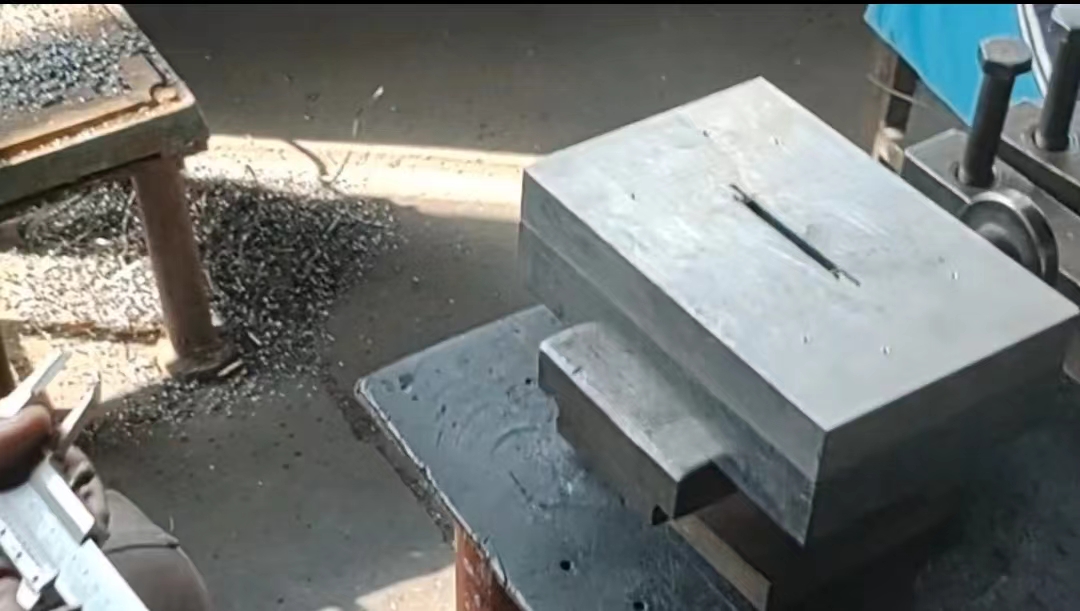

首先,需要根据模具材料、使用要求等因素,选择合适的表面处理技术。在此基础上,务必对模具表面进行彻底清洁,去除任何污染物,为后续处理奠定基础。 电镀工艺方面,选择恰当的镀层材料,如镀铬或镀镍,并精心控制电镀参数,确保镀层的均匀性和适当厚度。另一选择是采用氮化处理,需把握好温度和时间以达到最优的表面硬度。处理后还应进行回火,以降低内应力,增强模具韧性。

电镀工艺方面,选择恰当的镀层材料,如镀铬或镀镍,并精心控制电镀参数,确保镀层的均匀性和适当厚度。另一选择是采用氮化处理,需把握好温度和时间以达到最优的表面硬度。处理后还应进行回火,以降低内应力,增强模具韧性。 PVD和CVD涂层技术也是一大选项。合理选择涂层材料,如TiN、CrN等,并严格把控涂层厚度,避免因过厚而引发尺寸变化或脱落。

PVD和CVD涂层技术也是一大选项。合理选择涂层材料,如TiN、CrN等,并严格把控涂层厚度,避免因过厚而引发尺寸变化或脱落。

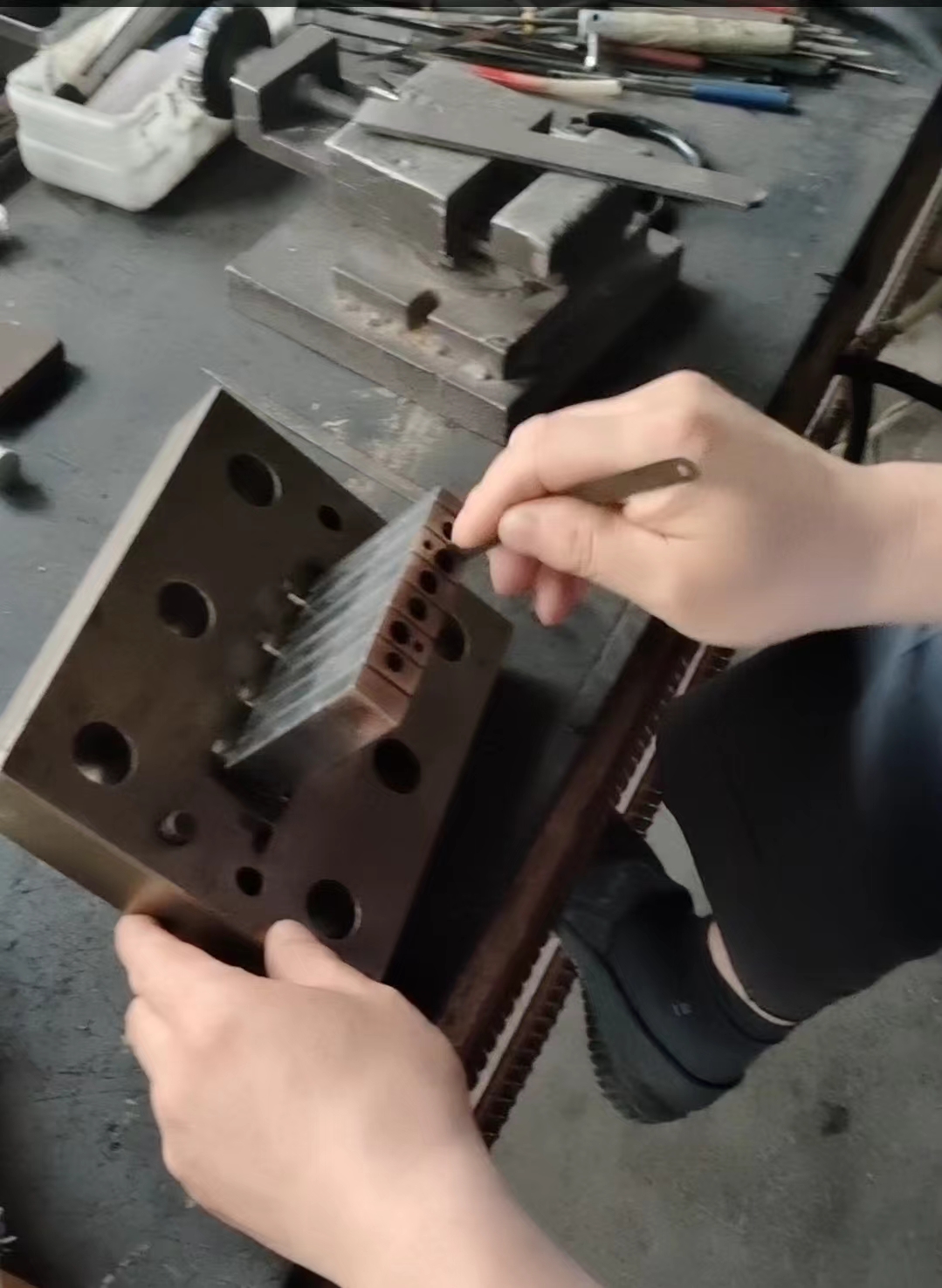

抛光工序是提升表面光洁度的关键。应循序渐进地从粗抛到精抛,并选用恰当的抛光工具与介质。

在整个处理过程中,都要确保模具得到良好的冷却和润滑,防止过热变形和过度磨损。处理完毕后,还要进行专业检测,确保满足性能要求。 最后,定期检查表面状况,及时发现并修复任何损坏,从而延长模具使用寿命。专业操作人员的参与也是确保质量的前提。

最后,定期检查表面状况,及时发现并修复任何损坏,从而延长模具使用寿命。专业操作人员的参与也是确保质量的前提。

综上所述,合理选择表面处理方式、严格控制工艺参数,并建立完善的检测和维护机制,是提升挤出模具性能和可靠性的关键所在。

上一篇:塑料型材挤出加工工艺的特点有哪些

下一篇:ABS挤出型材应用领域有哪些