为确保挤出型材产品尺寸的一致性,这是产品质量的关键指标之一,可采取以下措施:

1. 原材料控制:

确保原材料质量稳定,包括树脂分子量、添加剂种类及比例等。

严格检验原材料,确保符合生产工艺要求。

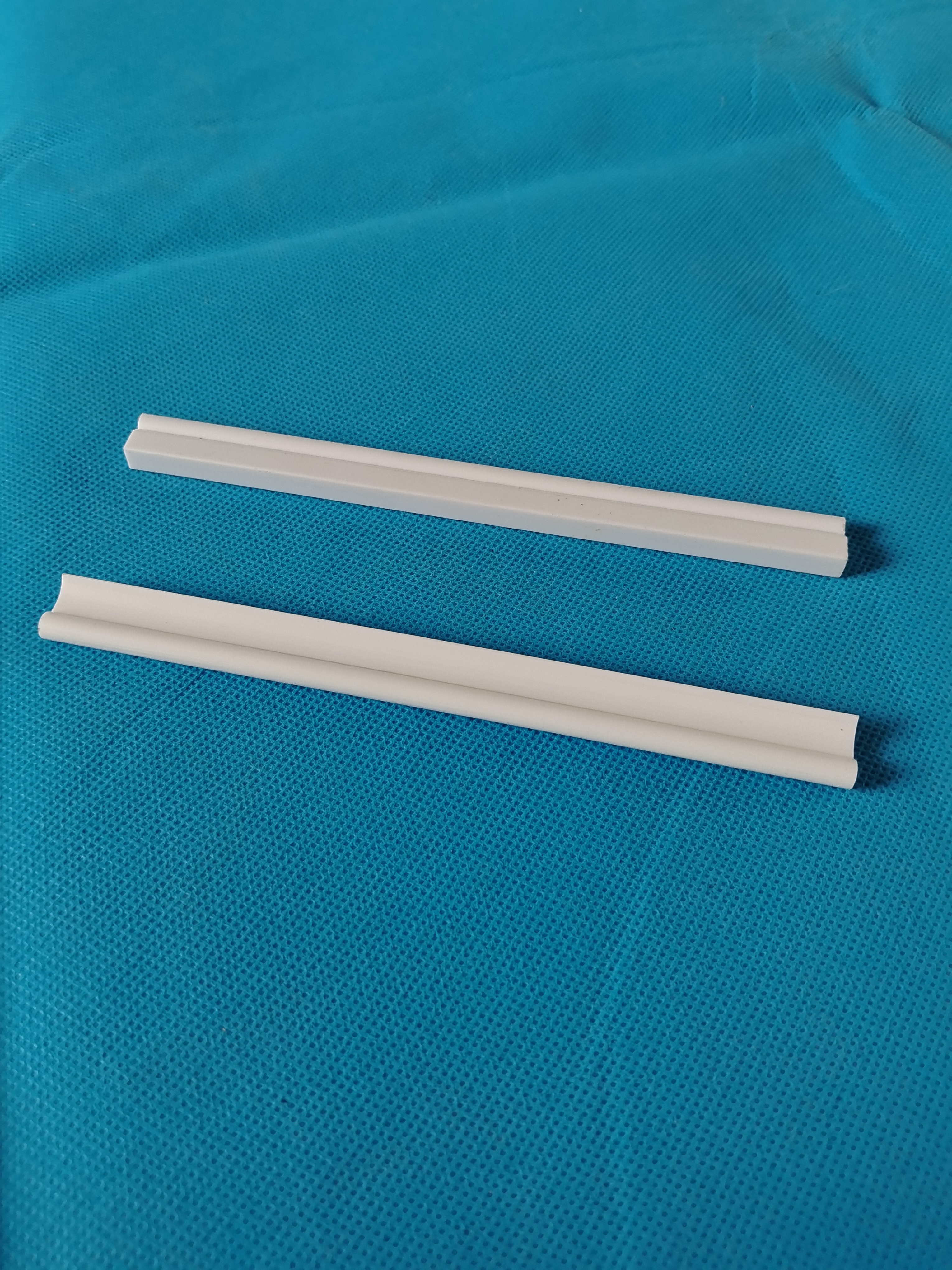

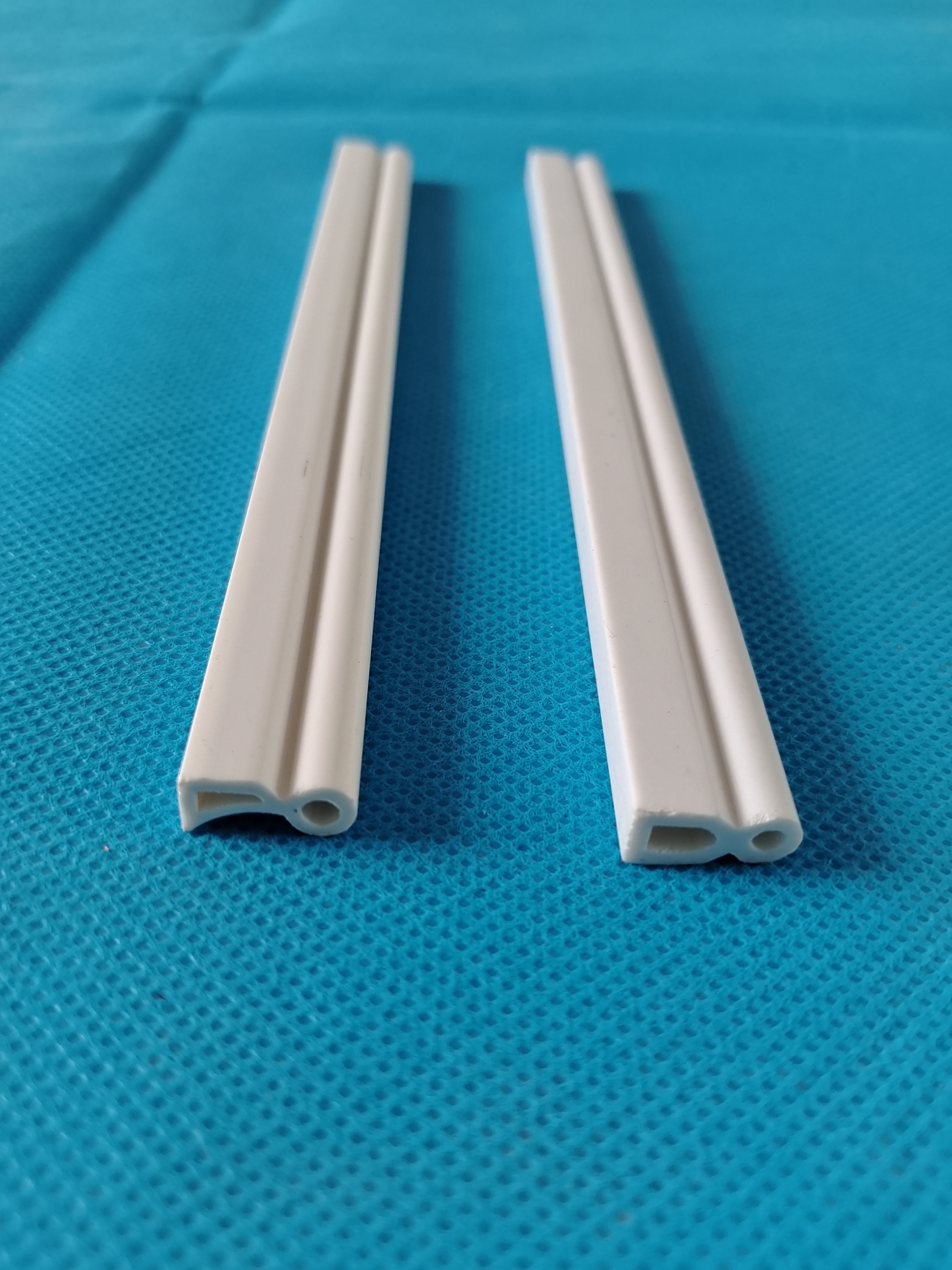

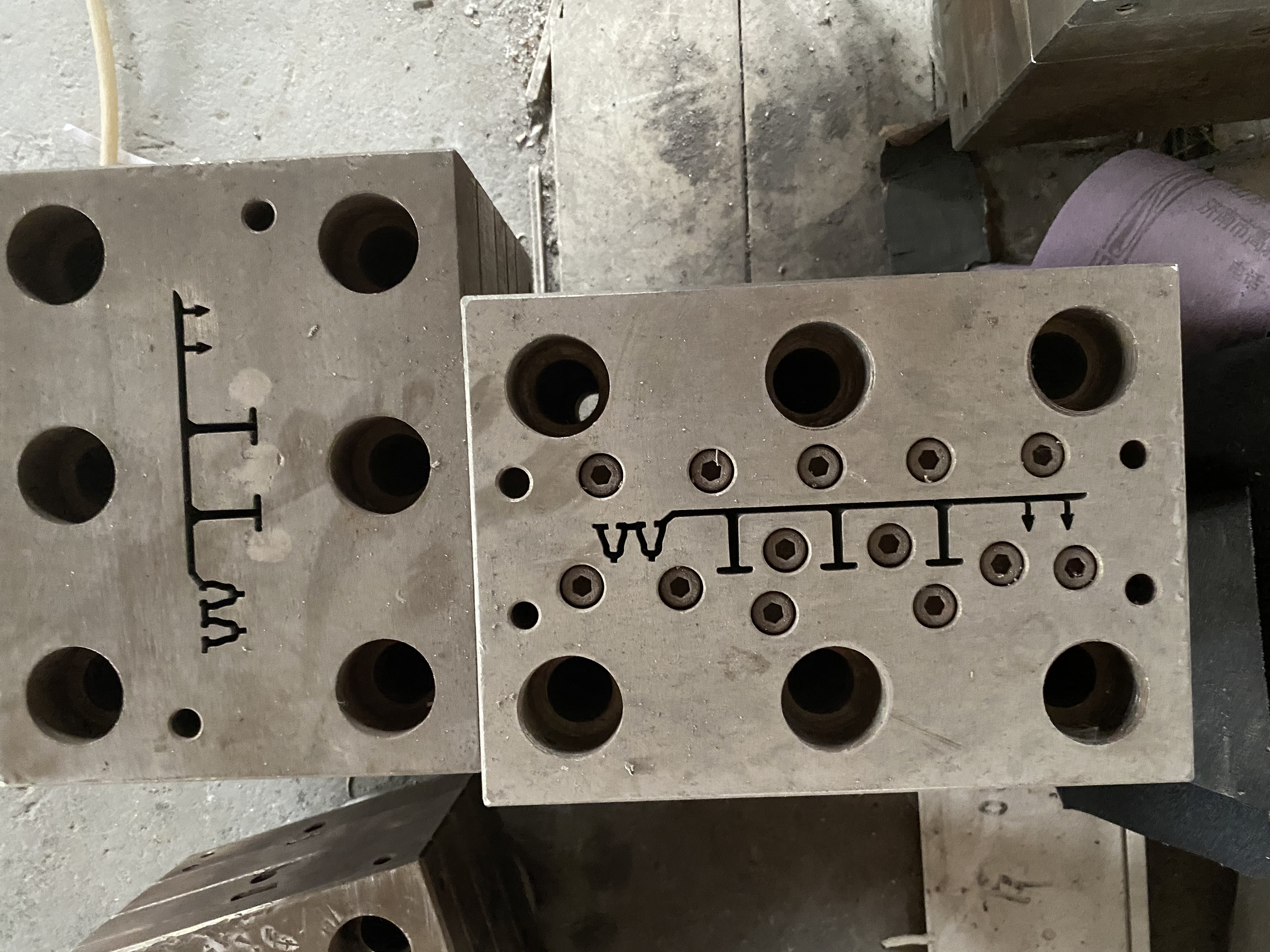

2. 设备和模具:

使用高精度挤出机,保证挤出过程稳定性。

定期检查维护挤出设备和模具,确保处于最佳工作状态。

合理设计模具,精确调整间隙,保证产品尺寸。

3. 工艺参数控制:

设定并优化挤出温度、压力、速度等工艺参数。

保持工艺参数稳定,任何参数变动都可能导致产品尺寸变化。

4. 温度控制:

4. 温度控制:

确保整个挤出线各段温度均匀稳定,温度波动直接影响产品尺寸。

5. 速度控制:

调整并控制牵引速度,使其与挤出速度相匹配,保证产品稳定拉伸。

6. 冷却系统:

确保冷却水流量、温度及分布均匀,保持产品冷却均匀性。 7. 自动化控制:

7. 自动化控制:

引入在线检测系统,实时监控产品尺寸变化,自动调整相关参数。

使用PLC、DCS等自动化控制系统,减少人为误差。

8. 质量检测:

定期使用卡尺、投影仪等测量工具进行产品尺寸抽检。

对重要尺寸可使用三维扫描仪等高精度检测设备。

9. 人员培训:

加强操作人员技能培训,确保了解设备操作规程和工艺参数重要性。

10. 环境控制:

控制生产车间温度、湿度等环境因素,减少对生产过程的影响。

保证挤出型材产品尺寸一致性的10种措施,包括原材料控制、设备和模具管理、工艺参数控制、温度控制、速度控制、冷却系统优化、自动化控制、质量检测、人员培训以及环境控制等。通过采取这些综合措施,可以有效提高挤出型材产品的尺寸一致性,从而保证产品质量。

上一篇:挤出模具的使用寿命与哪些因素相关

下一篇:什么是挤出塑胶模具