设计并制造用于塑料挤出成型的模具时,应注意以下几个方面:

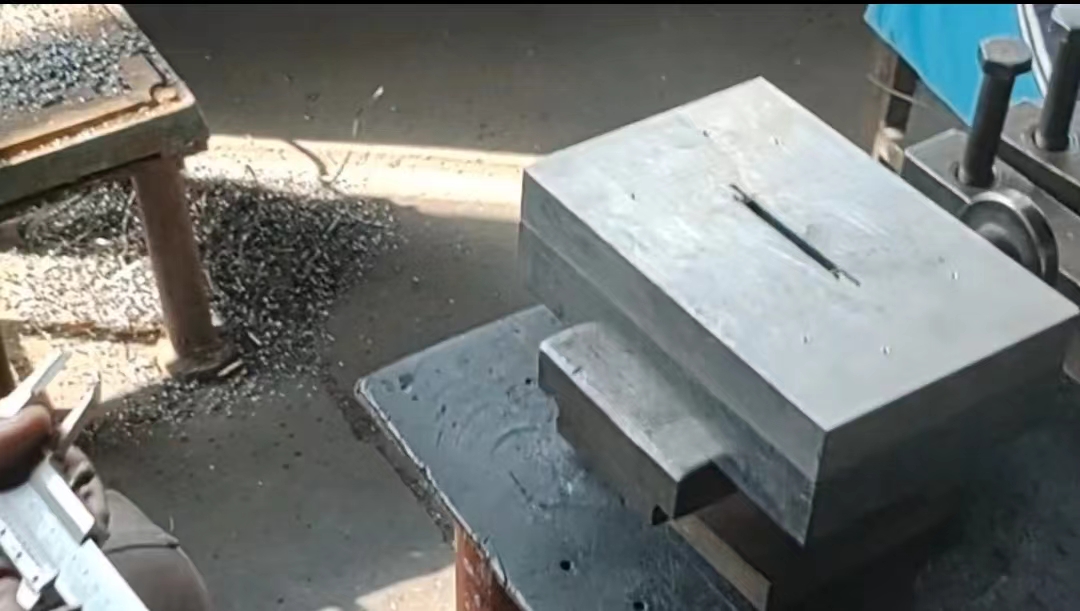

1. 材料选择: 选用高硬度、耐磨、耐腐蚀的材料,如高速钢、硬质合金等。

2. 设计精度: 确保模具的几何形状、尺寸精度和表面粗糙度达标,影响产品成型质量和生产效率。

3. 流道设计: 流道应设计得光滑过渡,无死角,以减少压力损失和材料降解。

4. 温度控制: 模具应具有良好的温度分布,确保塑料均匀熔化和成型。

5. 排气系统: 模具设计时需考虑排气问题,避免气体无法排出而造成产品缺陷。

6. 模芯和模腔: 设计要保证易于加工,确保产品尺寸和形状精度。

7. 脱模斜度: 合理设计脱模斜度,确保产品顺利脱模,防止损坏。

8. 强度和刚度: 模具结构要有足够的强度和刚度,防止在高压下变形。

9. 易于维护: 设计应便于拆卸和维护,延长模具使用寿命。

10. 安全性: 确保模具操作过程中的安全,避免尖锐边缘和过小间隙。

此外,在开模前应与客户充分沟通,进行流动分析、冷却分析等模拟,制作样品测试,尽可能采用标准件,并通过试模调整优化模具性能,确保最终产品质量。

上一篇:挤塑成型工艺淄博海能

下一篇:挤出速度与温度的关系海能塑业